Обозрение. Занятное материаловедение из чего же, из чего же

Обозрение. Занятное материаловедение: из чего же, из чего же

МОЕ СЛОВО – Металлическое

Металлическая «клетка», металлические же подвесные панели… Вы так воображаете базу собственного автомобиля? Кстати, сталь в современных авто существенно отличается от той, что применяли всего 10–15 годов назад. Стимулом к поиску новых компонент для сплавов стала полная борьба с излишним весом.

Как следствие, все большее распространение приобретают прочные низкоуглеродистые стали с пределом прочности выше 210 МПа. Усовершенствованные физические характеристики металла разрешают делать эксплуатация и Ремонт уже и, как направляться, легче, однако крепкость конструкции не понижается.

Пластмассовый впускной коллектор не только только облегчит движок на несколько кг, да и удешевит его создание. В числе ведущих разработчиков облегченных металлических конструкций – консорциум ULSAB, включающий 35 компаний из 18 стран. Новые сплавы, сделанные предприятием, в первоначальный раз применяли в машинах «Порше», а на данный момент их возможно найти, например, в «Опеле-Астра» или «трешке» БМВ.

Участники проекта говорят: благодаря металлургическим ноу-хау им удалось понизить массу кузова на 25% (!), однако твердость на кручение увеличилась на 70–80%, и это далековато не предел. Но не все дробят «металлическую» веру в яркое будущее.

пружины и Клапаны из легкого титана помогают намного продолжительнее металлических. Одно из ответов трудности избыточного веса заняли в авиации – Ремонт и некие элементы и эксплуатация кузова подвески делают из сплавов на базе алюминия. эксплуатация и Ремонт из «крылатого» металла при той же прочности на 60% легче металлических. Рады и спецы по безопасности: алюминий при столкновении поглощает на 50% больше энергии. Не считая того, сделанные из этого металла панели не требуют дополнительной противокоррозийной обработки. Ну и штамповать их возможно на тех же прессах, что и металлические, не меняя дорогостоящее оборудование.

Неуж-то алюминий так хорош? Да, если не учесть цена сырья: эксплуатация и Ремонт в среднем вдвое дороже металлических. По данной причине легкие кузовные панели применяют не смотря на то, что и с покон веков, но лишь на недешевых автомобилях, в числе их «Феррари», «Ягуар», «Мерседес-Бенц»… Видятся и стопроцентно дюралевые кузова, как на «Ауди-А8» и малютке «Ауди-А2».

Крышка клапанного механизма – прекрасный подопытный объект. Зависимо от пристрастий создателей ее отливают из стали, алюминия или магниевых сплавов. Из алюминия делают много других, укрытых от взгляда подробностей: усилители бамперов, защитные брусья в створках, каркасы сидений, трубопроводы… Движки, в итоге!

Употребляют другие металлы и автомобилестроители. Каркасы фронтальной панели и сидений, головки цилиндров и картеры коробок передач, выполненные из магниевых сплавов, легки и высокопрочны. Так как в сопоставлении с алюминием данный металл владеет более высочайшей жесткостью, однако его плотность еще меньше – 1,81 против 2,7 г/см3. К примеру, масса блока мотора из магниевого сплава АМС-SC1, созданного в Австралии, всего 14 кг, вторыми словами он на 70% легче железного и на 25% – дюралевого!

Но эксплуатация и Ремонт из магниевых сплавов требуют особой коррозионной защиты, поскольку окисная пленка не защищает их от действия воды.

Испытания с материалами время от времени приводят к неожиданным итогам: крышу концепта «Мерседес-Бенц F500» сделали из стекла. Пробный шар был успешным: сейчас такое ответ видится и на неких серийных машинах. Все большее распространение приобретают изделия из титаного сплава.

Из него делают пружины подвески, многие эксплуатация и Ремонт мотора – их пружины и клапаны, шатуны, крепежные элементы. Некие производители убеждают, что титановые клапаны без шуток уменьшают потери на трение в газораспределительном механизме, а свидетельствует, увеличивают КПД мотора и понижают расход горючего. К примеру, титановые шатуны Подвескаивной «Хонды-NSX» на 30% легче металлических, что разрешило поднять частоту вращения коленвала на 700 об/мин.

Несмотря на многочисленные плюсы, ни магний, ни титан до тех пор пока массово не применяют – недешево.

Но так было сперва со многими новшествами.

ОТ ИГРУШКИ К Действительности

Современные авто все более похожи на игрушечные машинки: толика пластмассовых подробностей вырастает повсевременно. Идея применять пластмассу в автомобилестроении не нова. Немцы экспериментировали с ней еще в конце 1930-х, в то время, когда мирное создание в Германии испытывало острый недочёт металла. В 1955 году свет заметил 1-ый серийный автомобиль с кузовом из фенольнопресольформальдегидной смолы (дуропласт) – «Цвиккау-Р70».

Это был предшественник «Трабанта».

Внутреннее место каталитического нейтрализатора заполнено керамикой. Соты наполнителя покрывают узким слоем платины (пореже – палладия или родия). Долгое время громадной популярностью у производителей машин воспользовался один из первых композитных (складывающихся из базы и связывающего компонента) материалов – фиберглас, он же стеклопластик.

Из армированного стекловолокном полимера еще совсем недавно делали не только только самолеты, да и авто крылья и капоты.

С того времени практически все поменялось, в частности фенолформальдегидные смолы уступили место термопластичным связывающим, но выполнить животрепещущие экологические требования это уже не окажет помощь.

Стопроцентно дюралевая рама кузова разрешает сберечь до 300 кг массы, что компенсирует растущее количество дополнительного оборудования и оказывает помощь сделать автомобиль более экономным. На замену фибергласу приходят другие, еще больше крепкие и легкие пластики, к примеру усиленный углеволокном полиамид, в просторечии «карбон». Активные работы по внедрению углепластика в неспециализированное создание ведет южноамериканский Совет в области автопромышленности (USCAR) весьма сплотченно с компаниями «Крайслер», «Форд» и «General Motors». «Мазда» устанавливает капот, двери и крылья из полиамида и параллельно трудится над новым поколением так именуемого биопластика.

Для производства этого многообещающего материала нужны совсем неожиданные составляющие – древесная стружка и пластиковое вторсырье!

Один из первых материалов в жизни автомобиля – пластилин. Благодаря ему возможно узреть вид еще не имеющейся модели и проверить ее аэродинамические особенности. Благодаря впечатляющим особенностям современному пластику находят все новые области внедрения. Термостабильность неких полимеров разрешает изготавливать из их кроме того огнестрельное орудие. Свидетельствует, их возможно применять и в автомобиле! К примеру, отливать впускной коллектор, что в несколько раз легче металлического.

Новое использование нашли и очень крепкому пластику. К примеру, опорой для торпедо 500-сильного «Доджа-Вайпер» помогает конструкция из углепластика. Именно поэтому кузов Подвескакара владеет хорошей жёсткостью и прочностью на кручение. А французские инженеры решились сделать из карбона дне пользующегося популярностью «Рено-Меган».

Но самое уникальное использование прочным пластикам придумали в Швейцарии: кузовом концептуального одноместного «Ринспида-Экзасис» стала капсула из прозрачного поликарбоната.

ВСЕГО ПОНЕМНОГУ

Постарайтесь отгадать, что неспециализированного меж техническим углеродом, силиконом, рапсовым маслом, кукурузой и стеарином. Они необходимы для производства авто шин! Итак, сажа присваивает покрышке крепкость и долговечность, кремниевая кислота нейтрализует губительное действие углерода на внешнюю среду, рапсовое масло наращивает ресурс, стеариновая кислота нужна для вулканизации резины, а крахмал из кукурузы сокращает сопротивление качению. Еще больше неожиданные материалы разбросаны по всему автомобилю. К примеру, для звукоизоляции салона обширно употребляют не только только вспененный полиуретан (что, кстати, прочно прописался в подушках сидений), да и битум.

На раму Подвескаивного «Моргана-Аэро 8», выполненную из алюминия, кроме того сейчас, в ХХI веке, навешивают древесные панели – из ясеня. Где-то возможно отыскать сходство… с кухонной посудой: обивки сидений и салонные коврики части моделей «Крайслер» изготовлены из материала Yes!Essentials, пропитанного тефлоном, по этому продолжительнее остаются незапятнанными. И конечно, современные авто невообразимы без драгоценных и редчайших металлов: в сотах каталитического нейтрализатора и на электродах свеч зажигания возможно повстречать платину, палладий, родий и иридий. Золото не только только снабжает надежную проводимость электронных соединений, да и оказывает помощь создавать ток в топливных элементах экологически незапятнанных машин. И вдобавок – кожа, замша а также… алмазы, каковые употребляют для декорации автомобилей.

Вобщем, это уже вторая тема.

Возможно сталь в наиблежайшие годы не сдаст позиций, но пластик и лёгкие металлы будут ее вытеснять. Быть может, случится некий прорыв – покажется всецело новый недорогой, легкий и крепкий материал. Фантастика? Точно, Карл Бенц, поведай ему о композитах, сказал бы то же самое…

Продолжение темы (пример «Мазды») – в последующем материале.

МЫ ЗА ЦЕНОЙ НЕ ПОСТОИМ!

За внедрение самых дорогих материалов, как обидно бы это не звучало, нужно будет заплатить. Будущему клиенту суперкара «Наталиа-SLS2» от компании «ДиМора» нужно будет выложить примерно 2 млн. баксов за автомобиль с мотором V16 мощностью около 1200 л.с. и кузовом из… вулканического камня! Поточнее, из пластика на базе базальтового волокна, обладающего хорошими прочностными качествами.

Действительно, имеется одно «но»: до тех пор пока машина существует лишь на бумаге. Все же очередь желающих расстаться с кругленькой суммой уже выстраивается.

какое количество-какое количество?

Спецы Национального исследовательского совета США выяснили, что для производства среднего автомобиля в 2006 году потребовалось:

963 кг стали (движок и кузов),

109 кг алюминия (движок и кузов),

23 кг угля (создание стали, резины и пр.),

19 кг меди (электроника и проводка),

19 кг кремния (стекла),

11 кг свинца (аккумулятор),

10 кг цинка (выплавка стали),

8 кг марганца (выплавка стали),

4,5 кг молибдена (выплавка стали),

4 кг никеля (декоративные элементы + противокоррозийная обработка),

2 кг магния (электроника, выплавка стали),

0,9 кг серы (шины),

0,45 кг ванадия (выплавка стали),

около 3 г платины (каталитический нейтрализатор, электроды свеч),

6 баррелей (около 954 л) нефти (пластмассовые Ремонт и отделка и эксплуатация салона).

Не считая того, в автомобиле находятся мелкие порции тантала, индия, галлия, кадмия, лития и теллура.

Просматривайте кроме этого:

- КОПЕЙКУ Находчивость Сберегает

- Питюнинг

- Невский фронт

- ФОЛЬКСВАГЕН-ТАРЕК

- Я Лицезрел ЭТОГО ЧЕЛОВЕКА!

- font color= C42507 Опыт /font Кто выпивает, тот не водит! font color= C42507 (ВИДЕО) /font

- Lexus RX350 Мечта

Технологический цикл производства чугуна,проката и стали

Подобранные как раз для Вас, статьи, с учетом ваших заинтересованностей:

-

НАДЕЖНЫЙ ФРОНТ – РАДОСТНЫЙ ЭНД

НАДЕЖНЫЙ ФРОНТ – РАДОСТНЫЙ ЭНД КОНСТРУКЦИИ: СОВРЕМЕННЫЕ БАМПЕРЫ На машинах они показались сперва прошедшего века. Защищали сперва открытые колеса, каковые у автомобилей тех пор были выдвинуты…

-

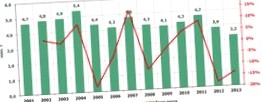

Обозрение. Автокредитование одолжить на мечту

Обозрение. Автокредитование: одолжить на мечту ЭТАПЫ Мелкого ПУТИ В Русском Альянсе автомобиль относился к самым дефицитным товарам: его и за наличные-то купить было фактически невозможно,…

-

НУЖНЫЕ ИСКОПАЕМЫЕ АВТОКЛУБ АВТОРАЗБОРКИ НУЖНЫЕ ИСКОПАЕМЫЕ ЕВГЕНИЙ БОРИСЕНКОВ. ФОТО: ГЕННАДИЙ ЕМЕЛЬКИН Новенькая запчасть и старая импортная машина не хорошо совместимы – цена первой…

-

Силовые пороги сберегают автомобиль

На что лишь не идут автолюбители, чтобы продолжить срок эксплуатации собственного автомобиля! Необходимо дать подабающее в их изобретательности, им удается отыскивать все новые способы защиты дверей…

-

ОКСАЛ — ДВОЙНОЙ АГЕНТ РЫНОК Опыт ОКСАЛ — ДВОЙНОЙ АГЕНТ Еще не утихли дискуссии о продаже в магазинах линеек и крючков, отпирающих авто без ключей, еще не улетучился из замочных скважин…